R&D CENTER

2025年5月8日,经国家级标准框架下的专业第三方评估,徐州中矿岩土技术股份有限公司自主研发的《模袋法封堵采空区斜井巷道技术》与《岩土体分层沉降监测设备及方法研发》分别达到“国内领先水平”和“国内先进水平”。此次评价依据《国务院办公厅关于完善科技成果评价机制的指导意见》及《科技成果评估规范》(GB/T 44731-2024)标准,由来自中煤科工研究院、河海大学等5名行业专家完成联合评定,专家委员会共同认为此两项技术成果具有一定学术价值或应用价值。

1、模袋法封堵技术(国内领先)

(1)技术原理

模袋法是一种新型地下空间封堵技术,通过地表钻孔将折叠好的高强尼龙筛网模袋与注浆管结构下放至斜井封堵区域。该模袋具有“出水不出浆”特性,折叠体积小于常规钻孔孔径,在注浆时自动展开。在封堵过程中,注入的速凝浆液不仅能够快速凝结形成坚固的封堵体,还能有效保护模袋结构的完整性。即使在注浆过程中模袋出现局部破损,也无损其整体密封性能,进而有力保障封堵结构的可靠性与耐久性。

针对斜井巷道的特殊工况,该技术采用分段注浆工艺:首次注浆利用重力作用形成基准面,为后续封堵提供稳定的支撑结构;二次注浆则通过充填加固,逐步完善封堵体形态,最终构筑起坚固且密实的封堵结构,实现对废弃巷道的高效、安全封闭。

(2)创新点及技术指标

创新真空折叠工艺:首创动态压缩装置,将4m³模袋直径压缩至Φ120mm,适配常规Φ108-146mm钻孔,破解狭小空间下放难题。

构建“结构-材料-工艺”三位一体防护机制:通过材质筛选、加固设计、滑动结构设计等,综合实现破损率≤5%。

速凝充填材料体系:引入超高水材料,初凝时间5-30min,3d抗压强度≥3MPa,实现高效注浆,浆液漏失量<10%。

综合质量检测体系:集成压力-流量双参数动态监测(过程监测)、钻孔取芯及测水位和测流速法,实现封堵体质量的定量化评价,大幅缩短检测周期,同时确保工程验收合格率达到100%。

与传统注浆法相比,模袋封堵技术的浆液流失量由40%降至<10%、单孔施工效率由10-15天缩短到不足2天、单点注浆成本由21万元降到1.6万元,经济效益显著。

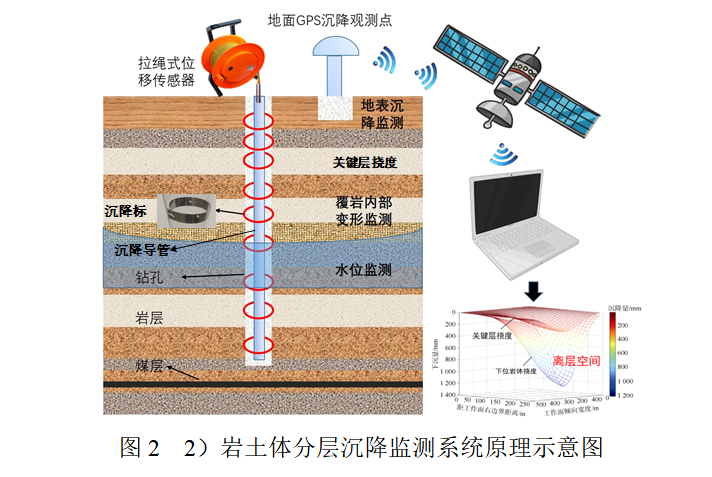

2、 岩土体分层沉降监测系统(国内先进)

(1)技术原理

基于现有监测标安装固定方法,采用金属薄片作为原料,通过沉降标与沉降导管预紧、沉降标深孔下放以及预紧沉降标释放等步骤,实现深孔监测标的安装与固定。

基于涡流效应原理,开发沉降标位置感知与数据采集分析系统。系统包括沉降标感应探头、数据采集仪、深度编码器等硬件,以及数据分析处理软件,实现监测数据的实时自动化采集、存储与分析。

(2)创新点及技术指标

深孔沉降标安装固定新方法:以沉降标与沉降导管预紧、沉降标深孔下放及预紧沉降标释放为核心,研发65Mn弹簧钢薄片式沉降标(厚度0.2-0.4mm),结合“预紧-下放-释放”工艺,在300m深孔中实现90%安装成功率,测点密度达1m/点,较传统磁环法精度提升25%。

涡流智能感知:基于电磁感应原理开发35mm微型探头,配套数据分析系统,实现沉降数据自动采集(精度≤20mm)与三维可视化。

精度提升系统:从感应探头、深度编码器、通讯线缆与滑轮耦合、通讯线缆伸长量四方面优化,开发数据感应与处理软硬件,实现监测数据实时自动化采集、存储与分析,提升现场监测效率与精度。

本监测系统较行业现有监测技术,沉降监测效果综合提升约20%-25%、综合监测成本降低15%-20%。

成果评价相关链接:

http://www.xzfm.org.cn/html/2025/202505092333.shtml

http://www.xzfm.org.cn/html/2025/202505092334.shtml

|

上一条:

我公司参与的国家重点研发计划项目取得中期进展

下一条:没有啦! |

返回列表 |